CAPACITÉS

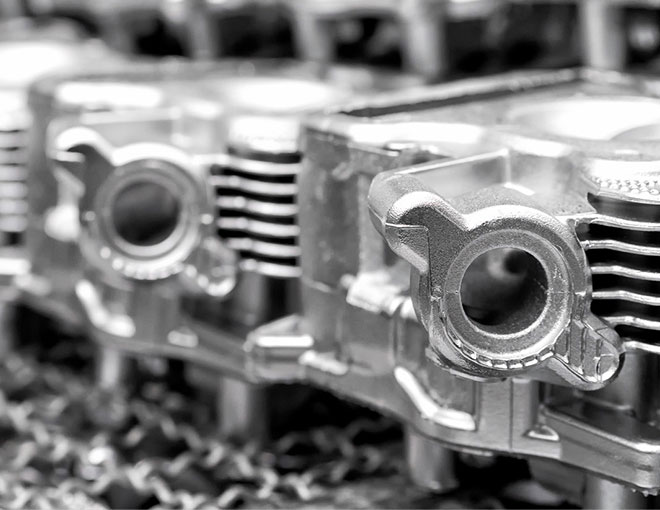

Service de moulage sous pression de zinc

Tous les téléchargements sont sécurisés et confidentiels.

Propriétés des alliages de zinc

La série Zamak (n° 2,3,5 et a) est l'alliage de zinc le plus courant pour le moulage sous pression, y compris les métaux alliés au cuivre, à l'aluminium et au magnésium. Le ZA8 est un autre alliage standard utilisé dans le moulage sous pression qui ne fait pas partie de la série Zamak.

- Haute rigidité et résistance

- Excellente conductivité thermique et bonne électrique

- Finition de surface de haute qualité et résistance à la corrosion

- Avec une déviation de tolérance minimale, une cohérence dimensionnelle et une stabilité élevées sont obtenues.

- Comparé au moulage sous pression miniature en zinc, le moulage sous pression a un coût de production inférieur.

- Par rapport à l’alliage d’aluminium, il possède une excellente capacité de réduction des vibrations.

- Une fois le cycle de vie du produit terminé

- Il peut être entièrement recyclé.

Il est possible de réaliser des produits et des pièces avec des parois fines (plage inférieure 1.5 mm) - La formation à froid permet aux fabricants d'assembler les pièces rapidement.

Essayez Prolean maintenant !

Comment commander des pièces ?

Obtenez un devis gratuit d'un véritable ingénieur ; Une fois que nous recevrons votre conception, notre ingénieur l’examinera et vous enverra un devis dans un délai d’une heure.

Obtenez un devis dans les 12 heures

Téléchargez votre DESIGN ou envoyez un e-mail directement à notre ingénieur et obtenez vos devis en une heure seulement.

Lancer la production

Vos pièces seront fabriquées une fois vos commandes confirmées. De plus, vous obtiendrez en temps réel Mises à jour des ordres de l'état de production à partir de notre système de suivi des commandes.

Recevez votre pièce

Après que toutes les pièces soient passées Inspection QC, ils seront bien emballés contre les accidents de transport. Ensuite, vos pièces personnalisées sont livré directement à votre porte.

Industrie automobile

L'industrie automobile a joué un rôle important dans le développement et l'avancement du moulage sous pression du zinc. Ainsi, l'industrie automobile est l'application de moulage sous pression de zinc la plus largement utilisée en raison de sa résistance et de sa dureté, y compris les pièces de rupture, le boîtier, les pièces intérieures et les composants des systèmes de direction, de carburant, électriques et de climatisation.

Electronique

La protection des composants électroniques internes est réalisée avec des alliages de zinc issus du moulage sous pression. En outre, les dissipateurs de chaleur dans les appareils électroniques tels que les ordinateurs.

Adhésion et liens

Dans l’industrie manufacturière, les éléments de fixation tels que les bossages et les goujons sont indispensables. Ces produits peuvent être fabriqués à partir de zinc moulé sous pression avec un haut degré de précision et une finition lisse. De plus, des trous et des filetages de qualité peuvent être coulés grâce à cette approche avec des parois minces.

Structure et architecture

Les implémentations de structure et d'architecture, y compris les composants ferroviaires, les systèmes d'eau de pluie, les panneaux métalliques, les raccords et la toiture, utilisent le moulage sous pression en zinc.

Avantages du moulage sous pression de zinc

- Les pièces et produits en zinc moulé sous pression ont une résistance aux chocs et une ténacité élevées, ce qui les rend idéaux pour une large gamme d'applications industrielles.

- Un autre point critique est que le moulage sous pression de zinc produit des pièces durables, résistantes et durables.

- Les alliages de zinc protègent les produits tels que les fusibles et les broches des champs électromagnétiques en créant un bouclier électromagnétique sur eux.

- Les produits en zinc moulé sous pression nécessitent une finition de surface minimale.

- Le moulage sous pression du zinc permet de fabriquer une large gamme de produits, de la structure à l'électronique.

Quels matériaux sont disponibles pour le moulage sous pression ?

| Alliages d'aluminium | Alliages de magnésium | Phrase | Autres alliages de moulage sous pression | Matières plastiques |

| 380 | AZ91D | Zamak 3 | Silicium Tombac | ABS |

| 390 | AM60 | Zamak 2 | Cuivre | PP |

| 413 | AS41B | Zamak 5 | conduire | POM-M, POM-C |

| 443 | AE42 | alliage d'étain | PC | |

| 518 | Alliages zinc-aluminium | PEEK |

Options de finition pour les produits de moulage sous pression

Chez Prolean, nous comprenons qu’obtenir la finition parfaite sur une pièce usinée peut faire toute la différence. Chaque projet présente des exigences uniques ; peut-être un éclat brillant, une texture tactile ou même une couche protectrice résiliente. Avec un engagement envers le savoir-faire, notre équipe veille à ce que la pièce résultante soit non seulement fonctionnelle, mais aussi esthétiquement conforme à vos aspirations. Plongez plus loin pour découvrir la gamme d'options de finition spécialisées que nous présentons fièrement, conçues pour améliorer la résilience, l'attrait et les performances de chaque composant usiné.

Au fur et à mesure de l'usinage ou de l'ébavurage

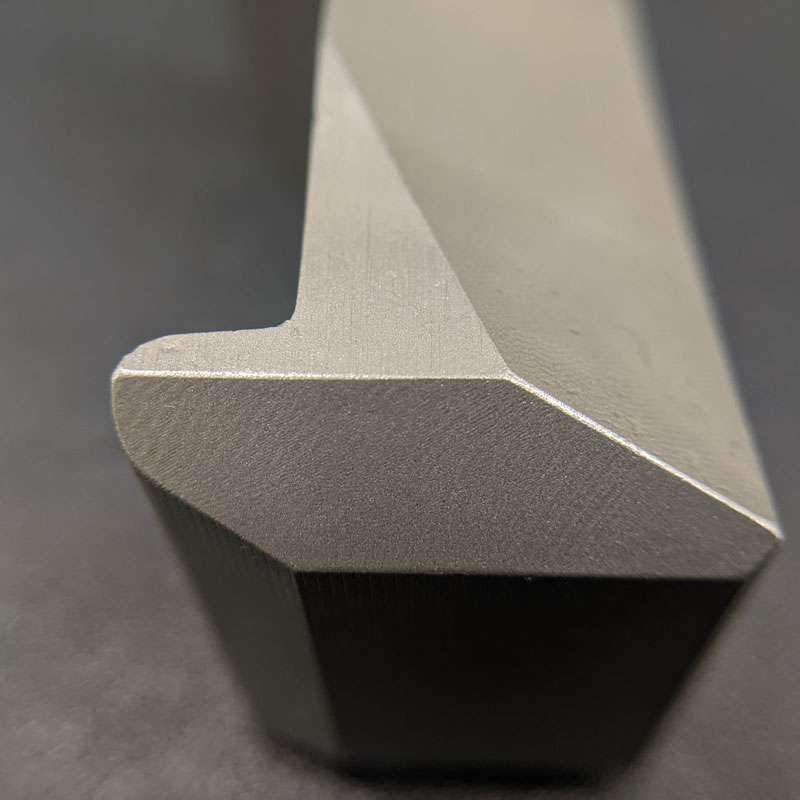

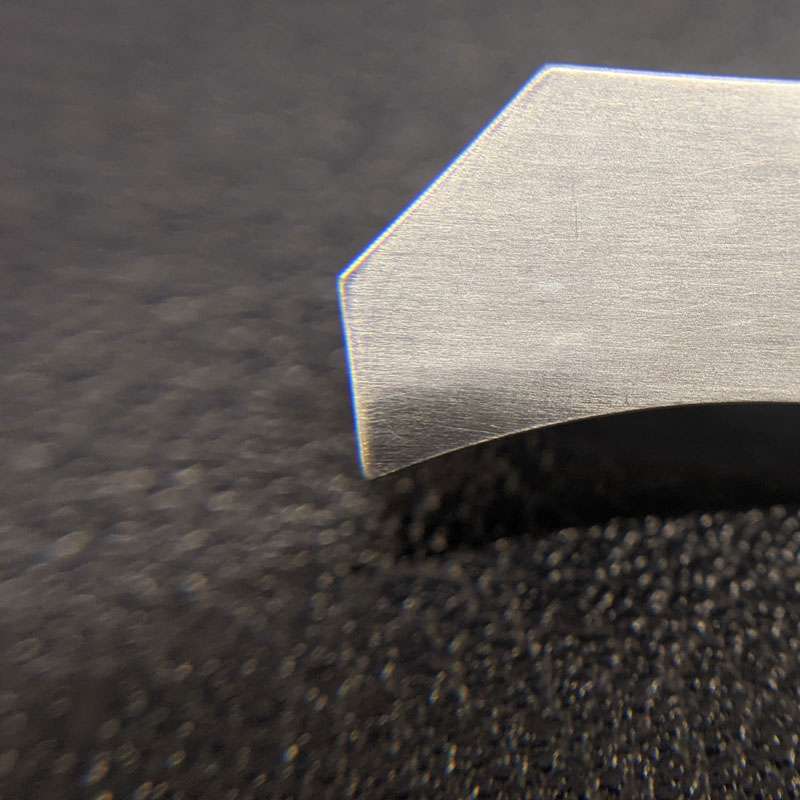

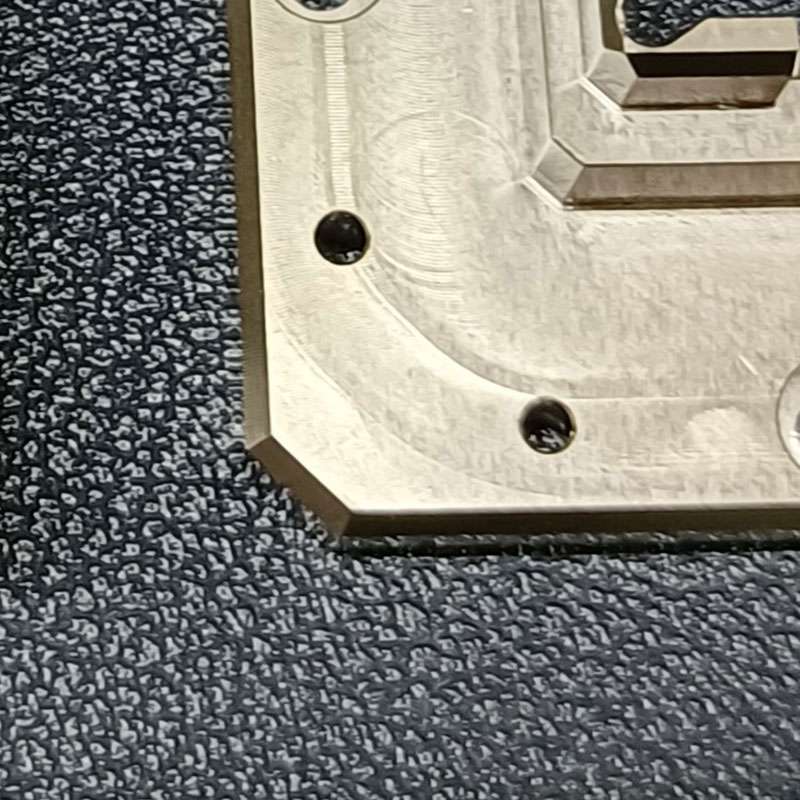

La finition usinée ou ébavurée est la finition standard où les copeaux de fixation indésirables sont éliminés avec des outils d'ébavurage et les arêtes vives sont chanfreinées pour lisser la surface (3.2 μm).

Perle soufflée

Le microbillage produit une texture mate, éliminant toutes les marques d'outils d'usinage. Il s'applique aux pièces en ABS, aluminium, laiton, acier inoxydable et acier.

Anodisation

L'anodisation consiste à ajouter un revêtement d'oxyde d'aluminium à l'aluminium et à ses alliages. Les couches, disponibles en différentes couleurs, augmentent la résistance et protègent la surface de la corrosion.

Revêtement en poudre

Le revêtement en poudre est l'application électrostatique de poudre sèche sur la surface. Il produit une fine couche offrant une excellente résistance à l'usure, à la corrosion et à l'abrasion.

Polissage

Le frottement physique d'une surface métallique pour créer une surface brillante est appelé une finition de surface de polissage. Il augmente la réflectivité et n'affecte pas la stabilité dimensionnelle des pièces.

Brossage

Le brossage est obtenu en appliquant une brosse abrasive sur la surface métallique, ce qui produit une finition satinée unidirectionnelle. Et il n'est pas recommandé pour les matériaux hautement corrosifs.

Usinage lisse

L'usinage en douceur est effectué en contrôlant le processus d'usinage, comme la vitesse d'avance et la vitesse de coupe. Il minimise les marques d'outils et les risques de corrosion.

Oxyde noir

La finition en oxyde noir réduit la réflectivité de la surface et offre une légère protection contre la corrosion. Il s'agit d'ajouter une fine couche de magnétite à la surface.

Nickelage autocatalytique

Une fine couche de Nickel est créée en surface à partir d'une solution contenant du Nickel sans électrolyse. Le nickelage autocatalytique offre un aspect brillant, une excellente dureté, une résistance à l'abrasion, à l'usure et à la corrosion du matériau du substrat.

Alodine

Fournit une excellente propriété de résistance à la corrosion aux pièces en aluminium de couleur or verdâtre. C'est l'approche de finition de surface rapide et peu coûteuse.

Electroplating

La galvanoplastie augmente la dureté des pièces en acier et en aluminium. Il offre une excellente résistance à la corrosion, à l'usure et à l'abrasion.

Nickelage

Rendre les pièces super résistantes à la corrosion. Il améliore la résistance mécanique, la dureté, la résistance à l'usure, le pouvoir lubrifiant et la ductilité. Le nickelage est applicable dans différents matériaux, y compris l'acier, l'aluminium, le cuivre et le laiton.

Passivation

Améliorer l'apparence et la fonctionnalité des pièces. Après la passivation, les pièces en acier et ses alliages deviennent super résistantes à la corrosion.

Revêtement de conversion au chromate jaune

Un aspect brillant avec une couleur dorée offre une excellente résistance à la corrosion. Il est appliqué sur la surface de l'aluminium, du magnésium et de leurs alliages. Une couche de chromate améliore également la conductivité des pièces

Revêtement PTFE (téflon)

La couche de téflon sur les pièces offre une excellente résistance à la corrosion, une résistance à l'eau et une non-adhérence avec une surface non réactive.

Usinage fin

Les machines de plus haute précision produisent des surfaces d'usinage délicates en utilisant des outils plus tranchants et en régulant l'avance et la vitesse de coupe. La rugosité de surface jusqu'à Ra 0.8 μm peut être maintenue avec un usinage lisse.

Revêtement laser

Fournit une excellente résistance à la corrosion, à l'usure et à l'abrasion. Le revêtement au laser est également efficace pour traiter les imperfections de surface mineures telles que les cavités, les petites fissures et les dommages causés par la rouille.

Ponçage

Fournit une texture aléatoire et non linéaire avec une finition brillante et brillante. Cependant, il peut être incapable de créer des angles vifs et des poches

Plus

Fournit une texture aléatoire et non linéaire avec une finition brillante et brillante. Cependant, il peut être incapable de créer des angles vifs et des poches

3 façons d'assurer la perfection

Normes

TOLÉRANCE GÉNÉRALE

Pour les métaux, la norme est ISO-2768 fH (fine)

Pour les plastiques, la norme est ISO-2768 mK (moyen)

Tolérances des filetages métriques : norme ISO 965-1 Tolérances des filetages UN : norme ASME B1.1-2003

moletage : norme ISO13444:2012 Notre usine est certifiée ISO 9001:2015

Inspection visuelle et protection

Conditions d'inspection visuelle constantes

Quantification de la qualité cosmétique de surface

Exigences de processus

Nettoyage et protection des pièces

Rapport d'inspection de la qualité

Confirmation d'inspection

Confirmation dimensionnelle

Vérification de l'apparence

Documents de qualité

Essayez Prolean maintenant !

Découvrez pourquoi les clients nous aiment

Hier, j'ai reçu les pièces pour mes instruments de musique. Celles-ci sont incroyablement cohérentes et précises.

Le délai de livraison et la qualité du service d'usinage CNC m'étonnent. Je recommanderais également Prolean à mes autres amis professionnels. Merci!

-Ema Alves, propriétaire de Conserve the Sound

Prolean fabrique de nombreux composants personnalisés pour mes machines d'atelier de métallurgie depuis deux ans, et j'ai trouvé qu'ils sont excellents avec leurs services d'usinage CNC.

Je suis ravi du niveau de qualité qu'ils offrent et de la précision des pièces de machines personnalisées.

-Mason Lucas, responsable des achats chez Alpha Manufacturing

ProLean m'a toujours fourni un excellent service de fraisage à l'aide de sa machine CNC à 5 axes. J'ai travaillé avec de nombreux sous-traitants, mais à part ProLean, je n'ai jamais trouvé de tolérance précise sur mes pièces.

Nous avons pu satisfaire les besoins de notre client grâce à la réactivité de Prolean. De plus, j'ai souvent constaté que leurs ingénieurs sont toujours prêts à innover de manière créative pour fournir un service de premier ordre.

-Tanesha Adesina, responsable technique chez Bossard Technology

J'avais besoin d'un prototype rapide pour mes recherches, mais je n'avais aucune idée que leurs machines CNC étaient si sophistiquées et pouvaient le produire en seulement trois jours. Le prototype était assez précis et respectait les tolérances de la CAO que j'ai fournie.

Pouces vers le haut! Pas seulement vendre, rien d'autre ne compte pour eux ; Service Service Service, d'abord !

-Jason Barrett, ingénieur mécanique individuel

Je collabore avec ProLean pour produire des cartes PCB pour notre entreprise depuis un an. Assistance technique continue et communication avec la fabrication.

Ingénieurs et mécaniciens nous aident à satisfaire en permanence les attentes de nos clients. J'espère que cette collaboration se poursuivra très longtemps.

-Rugen Thakur, ingénieur mécanique chez Cipsa- Tech.

Le dissipateur thermique était merveilleux, dans la tolérance critique, et la finition de surface était excellente. La position du ventilateur, le joint et la structure des ailettes ont tous fonctionné comme prévu. Je parlerai de votre service à mes amis et à d'autres sociétés d'électronique.

J'apprécie votre service exceptionnel de communication et d'usinage CNC.

-Blake Henderson, concepteur de produits chez MechaTronix,

Il est difficile de décrire le Prolean en quelques mots, mais les trois se démarquent : Fantastic, Amazing et Perfect.

Le meilleur ajout à notre entreprise a été Prolean. Avec leur machine CNC à 5 axes de pointe, ils fournissent le service de remplacement et d'installation de nouveaux composants dans notre industrie de développement pharmaceutique avec la précision et la propreté comme principales préoccupations.

-Jose Gaonkar, ingénieur mécanique chez Cadila Pharmaceuticals

J'ai acheté plusieurs pièces usinées CNC personnalisées pour les outils mécaniques de Prolean, et je tiens à souligner que leur qualité et leur précision étaient de loin supérieures à celles de certains des plus grands fabricants de machines-outils.

Les ingénieurs de Prolean ont pu tout m'expliquer dans un langage que je pouvais comprendre, même si je ne suis pas mécaniste et que j'ai peut-être posé les mauvaises questions.

-Evert Wagner, concepteur de produits chez le fournisseur HYDAC

Dernières discussions sur Blog

Impression 3D dans l’industrie de la fabrication de pièces automobiles

Explorez la portée illimitée de la fabrication de pièces d’impression 3D

Qu’est-ce que l’impression 3D ? Processus, types et applications

L'impression 3D est une méthode rapide et fiable pour créer des produits 3D. Explore plus!

Matériaux d’impression 3D et comment choisir le bon ?

Explorez les matériaux d'impression 3D courants, y compris des exemples.

Faites fabriquer vos pièces aujourd'hui