Das Polieren von Polycarbonat kann Ingenieuren dabei helfen, ein hohes Maß an transparenter und hochwertiger Oberflächenveredelung zu erreichen. Zu den gängigen Methoden zum Polieren von Polycarbonat gehören Flammpolieren, Schwabbelpolieren, Dampfpolieren und Nassschleifen.

Eigenschaften von Polycarbonat wie Haltbarkeit, Klarheit und Flexibilität. Diese Eigenschaften haben zu seiner weit verbreiteten Verwendung in verschiedenen Branchen geführt, von der Brillenbranche bis zur Automobilindustrie. Obwohl Polycarbonat aufgrund seiner inhärenten Eigenschaften eine beliebte Wahl ist, erfordert die Erzielung eines makellosen Finishs eine zusätzliche Ebene an Fachwissen: das Polieren. Dieser Prozess ist von entscheidender Bedeutung für die Verbesserung der Leistung und des Erscheinungsbilds von Polycarbonatprodukten.

In diesem Artikel möchten wir nicht nur Einblicke in Folgendes geben Polieren von Polycarbonat, insbesondere zum „Was“, aber auch zum „Warum“ und „Wie“ dieses komplizierten Prozesses.

Grundlegendes zum Polieren von Kunststoff und Polycarbonat

Wenn es um die Materialveredelung geht, muss man sich unbedingt darüber im Klaren sein, dass es beim Polieren nicht nur um die Ästhetik geht. Es spielt eine entscheidende Rolle bei der Verbesserung der funktionellen Eigenschaften des jeweiligen Materials. Bevor wir uns jedoch mit den Details befassen, ist es wichtig, zwischen der breiteren Kategorie des Kunststoffpolierens und der spezifischeren Nische des Polycarbonatpolierens zu unterscheiden.

Was ist Kunststoffpolieren?

Kunststoff ist aufgrund seiner Vielfalt kein Allheilmittel, wenn es ums Polieren geht. Polieren von Kunststoffen ist die Methode, eine Kunststoffoberfläche so weit zu veredeln, dass sie ein glattes und glänzendes Aussehen erhält. Es geht darum, ein Finish zu erzielen, bei dem die Oberfläche das Licht gleichmäßig reflektiert.

Das Polieren von Kunststoffen erfordert verschiedene Techniken, einschließlich Polieren, Nassschleifen und Dampfpolieren, zugeschnitten auf die einzigartigen Eigenschaften jedes Kunststoffs. Während die ästhetische Verbesserung ein offensichtlicher Vorteil ist, dient das Polieren auch funktionelleren Zwecken. Es verbessert die Klarheit – entscheidend für transparente Kunststoffe– verbessert die Haptik von Verbraucherprodukten und erhöht die Widerstandsfähigkeit gegenüber äußeren Einflüssen durch Glätten von Oberflächenfehlern

Die Anleitung zum Polieren von Polycarbonat

Aufgrund seiner besonderen Eigenschaften erfordert Polycarbonat oft einen speziellen Ansatz. Bevor mit dem Polieren begonnen wird, muss das Polycarbonatstück gereinigt werden. Dazu müssen häufig alle Oberflächenverunreinigungen entfernt und sichergestellt werden, dass das Polycarbonat frei von Staub oder Partikeln ist, die beim Polieren weitere Kratzer verursachen können.

Auswahl der Methode: Abhängig vom gewünschten Finish und der Größe des Stücks kann man zwischen wählen Flammpolieren, Polieren, Dampfpolierenund Nassschliff.

Tabelle: Poliermethoden für Polycarbonat

| Versandart | Geeignet für | Überlegungen |

|---|---|---|

| Flammpolieren | Große, ebene Flächen | Verzugsgefahr |

| Polieren | Kleinere Kratzer entfernen | Erfordert Poliermittel |

| Dampfpolieren | Detaillierte, komplizierte Teile | Überlegungen zur chemischen Sicherheit |

| Nassschleifen | Erzielen Sie ultraglatte Oberflächen | Zeitintensiv; mehrere Körnungen |

Pflege nach dem Polieren: Stellen Sie nach dem Polieren des Polycarbonats Folgendes sicher: Ordnungsgemäße Lagerung, um eine erneute Kontamination oder Kratzer zu vermeiden. Wenn Sie Chemikalien verwenden, stellen Sie sicher, dass diese vollständig verdunstet oder entfernt sind.

Zum Polieren geeignete Polycarbonatteile

Nicht polierte Polycarbonatteile im Vergleich zu Polycarbonatteilen

Polycarbonat, bekannt für seine Festigkeit und Klarheit, ist ein Material der Wahl für verschiedene Anwendungen. Aufgrund der Vielseitigkeit dieses Polymers sind jedoch nicht alle Polycarbonatteile gleich. Der Polierbedarf und die geeignete Polierart hängen oft davon ab bestimmte Anwendung des Polycarbonatstücks. Wir werfen einen Blick auf die Vielfalt der Polycarbonatteile und finden heraus, welche sich ideal zum Polieren eignen und warum.

1. Optische und visuelle Komponenten

Aufgrund seiner inhärenten Transparenz und der Möglichkeit, durch Polieren eine glasähnliche Klarheit zu erreichen, wird Polycarbonat häufig in optischen Anwendungen eingesetzt.

- Brillengläser: Diese erfordern einwandfreie Klarheit. Kratzer beeinträchtigen nicht nur die Ästhetik, sondern können auch die Sicht beeinträchtigen.

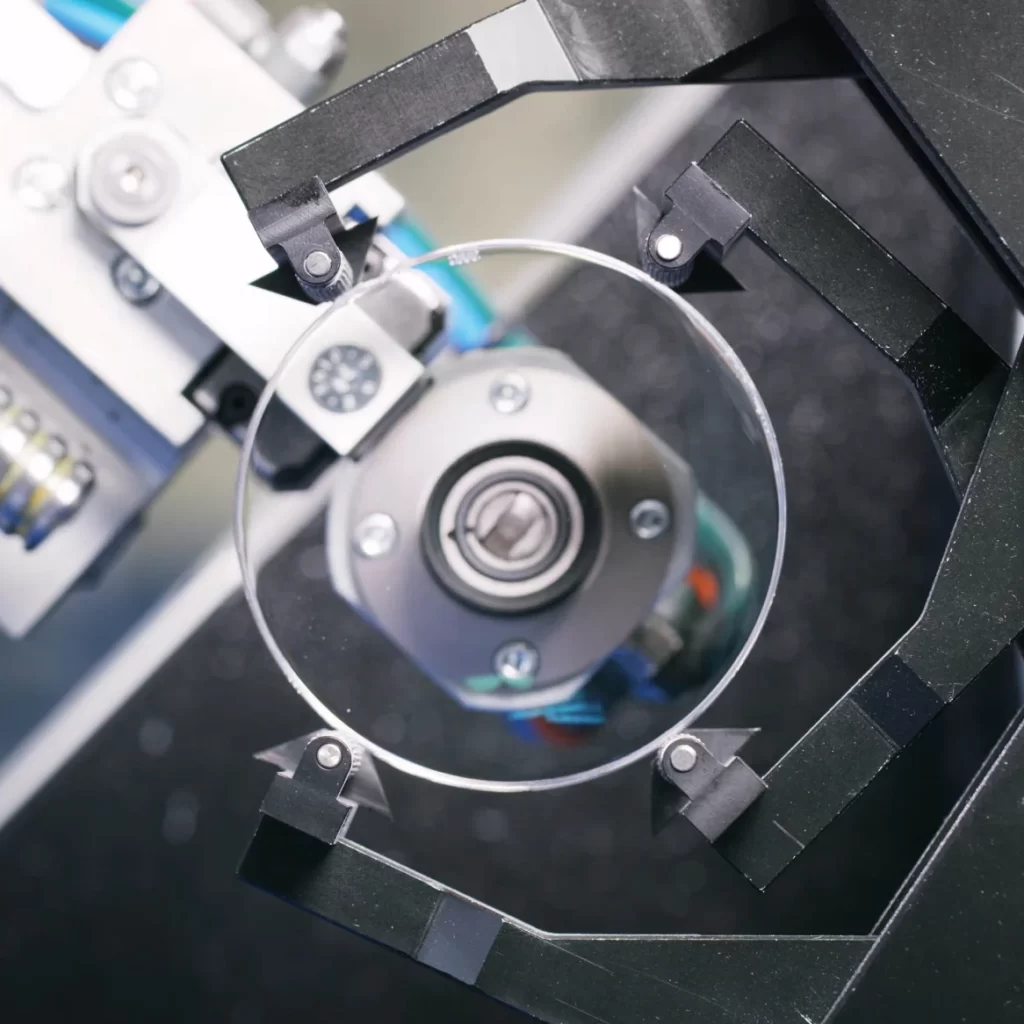

- Kameraobjektive: Selbst kleinste Unvollkommenheiten können die Bildqualität beeinträchtigen und machen ein Polieren unerlässlich.

- Optische Datenträger: CDs, DVDs und Blu-Ray-Discs, die häufig aus Polycarbonat bestehen, müssen für ein effizientes Datenlesen frei von Oberflächenunregelmäßigkeiten sein.

Bei solchen Anwendungen ist die Erzielung einer kratzfreien, makellosen Oberfläche von größter Bedeutung. Dampfpolieren und Polieren werden hier häufig eingesetzt, da sie für ein gleichmäßiges und klares Finish sorgen.

2. Automobilkomponenten

In der Automobilindustrie verschmelzen Ästhetik und Funktion. Polycarbonatteile erfordern hier sowohl Belastbarkeit als auch Politur.

- Scheinwerfergläser: Diese müssen für eine optimale Lichtdurchlässigkeit nicht nur klar sein, sondern auch widerstandsfähig gegenüber äußeren Einflüssen wie Schmutz und Ablagerungen.

- Windschutzscheiben und Fenster: Insbesondere in Fahrzeugen der Oberklasse oder der Luxusklasse kann Polycarbonat aufgrund seiner Festigkeit und seines geringen Gewichts herkömmliches Glas ersetzen. Das Polieren sorgt für eine mit Glas vergleichbare Klarheit.

Polieren und Flammpolieren Sie dominieren in diesem Sektor und sorgen sowohl für Klarheit als auch für die erforderliche Widerstandsfähigkeit gegenüber Umwelteinflüssen.

3. Unterhaltungselektronik

Da technische Gadgets zu einer Erweiterung des persönlichen Stils werden, ist ihr Finish wichtiger denn je. Zu den Polycarbonatteilen in diesem Bereich gehören:

- Handy-Bildschirme: Während die Vorderseite häufig aus gehärtetem Glas besteht, kann auf der Rückseite von Telefonen, insbesondere bei transparenten oder durchscheinenden, poliertes Polycarbonat verwendet werden.

- Computerteile: Denken Sie an transparente CPU-Gehäuse oder LED-Panels, die eine klare, glänzende Oberfläche erfordern.

Dampfpolieren wird aufgrund seiner Präzision und der Möglichkeit, auf komplizierte Teile zuzugreifen, häufig für elektronische Komponenten eingesetzt.

4. Architektur- und Innenelemente

Moderne Architektur und Innenarchitektur haben sich Polycarbonat aufgrund seiner vielseitigen Eigenschaften zu eigen gemacht.

- Treppengeländer: Diese müssen sowohl stark als auch klar sein und eine glatte, polierte Oberfläche erfordern.

- Trennwände und Paneele: Insbesondere in gewerblichen Räumen können Polycarbonatplatten sowohl dekorativ als auch funktional sein. Eine polierte Oberfläche sorgt dafür, dass sie je nach Designanforderungen transparent oder durchscheinend bleiben.

Nassschleifen, anschließend polieren, ist oft die Wahl für diese großen Flächen und sorgt für ein gleichmäßiges und ästhetisch ansprechendes Finish.

5. Medizinische Geräte und Ausrüstung

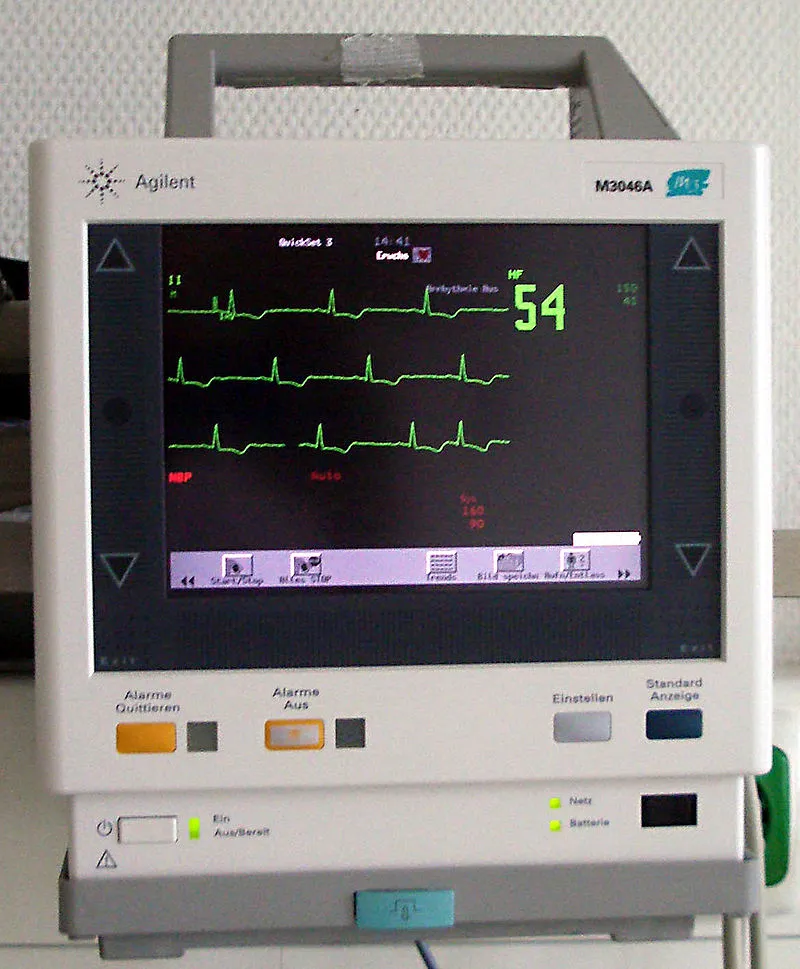

In der Medizinbranche bedeutet Klarheit häufig Genauigkeit, insbesondere bei Geräten mit visuellen Komponenten.

- Chirurgische Instrumente mit visuellen Elementen: Diese Werkzeuge, die Ärzte für komplizierte Eingriffe verwenden, haben oft winzige Polycarbonatfenster oder -linsen, die poliert werden müssen.

- Medizinische Monitore und Displays: Hier ist Klarheit für genaue Messwerte und Diagnosen entscheidend.

Angesichts der hohen Anforderungen medizinischer Anwendungen Dampfpolieren Ist bevorzugt. Es bietet ein hohes Maß an Klarheit, ohne Verunreinigungen einzuführen.

Arten des Polycarbonatpolierens

Polycarbonat ist für seine kristallklare Klarheit und beeindruckende Festigkeit bekannt und wird in vielen Anwendungen bevorzugt. Um dieses perfekte transparente Finish zu erzielen, sind jedoch häufig spezielle Poliertechniken erforderlich. Während der gewünschte Effekt konstant bleibt – eine glatte, klare Oberfläche – kann der Weg dorthin sehr unterschiedlich sein. Werfen wir einen tiefen Einblick in die wichtigsten Methoden des Polycarbonat-Polierens, ihre Prozesse, Vorteile und idealen Anwendungen.

1. Flammpolieren

Flammenpoliertes Polycarbonat

Der Prozess des Flammpolierens trägt seinen Namen zu Recht, da dabei eine kontrollierte Flamme eingesetzt wird, um das Aussehen von Polycarbonatoberflächen zu verfeinern und zu verbessern.

- Verarbeiten: Durch geschicktes Manövrieren einer heißen, oxidierenden Flamme über das Polycarbonat schmilzt die Oberfläche kurzzeitig. Wenn es in seinen festen Zustand zurückkehrt, entsteht eine glänzende und glänzende Textur.

- Vorteile: Sein schneller Ansatz macht es perfekt für Projekte, die ein hohes Volumen erfordern. Bei minimalen Geräteanforderungen ist diese Methode wirtschaftlich sinnvoll und kann den Glanz von Glas nachahmen.

- Überlegungen: Aufgrund des Schmelzrisikos passen detaillierte oder komplizierte Teile möglicherweise nicht optimal. Fachwissen ist eine Voraussetzung, um Gleichmäßigkeit zu gewährleisten und mögliche Verbrennungen zu vermeiden.

- Typische Anwendungen: Es wird häufig für große, ununterbrochene Flächen wie Ausstellungstafeln oder weitläufige architektonische Elemente eingesetzt.

2. Polieren

Das Polieren ist eine altehrwürdige Poliermethode. Beim Polieren werden ein rotierendes Stoffrad und spezielle Poliermittel verwendet.

- Verarbeiten: Das Polycarbonatobjekt interagiert mit einer schnell rotierenden Polierscheibe. Um den Glanz hervorzuheben, spielen Verbindungen, die oft einer Paste oder einem festen Riegel ähneln, eine entscheidende Rolle.

- Vorteile:

- Seine Anpassungsfähigkeit ermöglicht die Anpassung an verschiedene Formen und Größen.

- Es sorgt stets für ein strahlendes, spiegelähnliches Finish.

- Detaillierte Teile profitieren von den Präzisionspolierfähigkeiten.

- Überlegungen:

- Im Vergleich zu Methoden wie Flammpolieren kann es zeitintensiver sein.

- Die Auswahl der Verbindung ist entscheidend; Fehltritte können zu Unschärfe oder Kratzern führen.

- Typische Anwendungen: Auf diese Weise werden häufig Gegenstände wie Brillengläser, kleine Zierteile und detaillierte Maschinenteile poliert.

3. Dampfpolieren

Das Dampfpolieren stellt eine fortschrittliche Methode dar, bei der chemische Dämpfe Polycarbonatgegenstände veredeln und ihnen ein kristallklares Finish verleihen.

- Verarbeiten: Wenn die Polycarbonatkomponente Dämpfen von Lösungsmitteln, häufig Dichlormethan oder Chloroform, ausgesetzt wird, führt dies zu einer kurzen Oberflächenerweichung. Durch diese Aktion können kleinste Unebenheiten nahtlos ausgeglichen werden.

- Vorteile:

- Das Ergebnis? Ein spektakulär klares, glänzendes Finish.

- Die Komplexität der Methode ist unübertroffen, selbst bei der Verfeinerung detaillierter Teile, da der Dampf mühelos durch enge Bereiche navigiert.

- Seine rückstandsfreie Beschaffenheit eignet sich für Anwendungen, die Präzision erfordern.

- Überlegungen:

- Aufgrund der potenziellen Gefahren durch Lösungsmitteldämpfe erfordert die Methode eine regulierte Umgebung.

- Dickere Komponenten profitieren möglicherweise nicht so sehr, da die Verfeinerung oberflächlich bleibt.

- Typische Anwendungen: Es ist die Anlaufstelle für Branchen wie medizinische Geräte, optische Instrumente und luxuriöse elektronische Geräte.

4. Nassschleifen

Beim Nassschleifen wird häufig Schleifpapier unterschiedlicher Körnung in Kombination mit Wasser eingesetzt, um Polycarbonatoberflächen zu verbessern und damit den Grundstein für andere Veredelungsmethoden zu legen.

- Verarbeiten: Die Reise beginnt mit einem raueren Schleifpapier, das die Oberfläche unter einer gleichmäßigen Wasserschicht systematisch verfeinert. Je weiter man fortschreitet, desto feinere Abstufungen werden eingeführt, bis der Höhepunkt der Glätte die Oberfläche ziert.

- Vorteile:

- Beseitigt hervorragend ausgeprägte Kratzer und Unebenheiten.

- Schafft die Voraussetzungen für nachfolgende Poliertechniken.

- Die Technik kann manuell oder maschinell unterstützt sein.

- Überlegungen:

- Es handelt sich um eine Schritt-für-Schritt-Methode, die im Allgemeinen zeitaufwändiger ist.

- Kontinuierliches Spülen mit Wasser ist unerlässlich, um das erodierte Material zu entfernen und möglichen Abrieb zu vermeiden.

- Typische Anwendungen: Bereiche wie Fahrzeugkomponenten, Bauelemente und als grundlegender Schritt für andere Poliermethoden greifen häufig auf Nassschleifen zurück.

Vorteile des Polycarbonatpolierens

Aufgrund seiner außergewöhnlichen Klarheit und Robustheit findet Polycarbonat in verschiedenen Branchen breite Anwendung. Von Brillen bis hin zu Automobilteilen ist diese Kunststoffvariante vielseitig einsetzbar. Aber um sein wahres Potenzial auszuschöpfen, ist Polieren eine Voraussetzung. Im Folgenden gehen wir auf die zahlreichen Vorteile des Polierens von Polycarbonat ein und erläutern, warum es für viele Anwendungen ein nicht verhandelbarer Schritt ist.

1. Verbesserte optische Klarheit

Polycarbonat besitzt von Natur aus Klarheit. Bei der Herstellung können sich jedoch einige Unvollkommenheiten einschleichen. Durch Polieren werden diese effektiv beseitigt und sichergestellt, dass Produkte wie Brillen oder Kameraabdeckungen eine ungehinderte Sicht bieten. Diese Verfeinerung ist für optische Geräte, Kameraobjektive, Brillen und Lichtabdeckungen von entscheidender Bedeutung.

2. Erweiterte Ästhetik

Eine glänzende Oberfläche, die durch Polieren entsteht, wertet nicht nur das Aussehen von Polycarbonat auf; Es zieht auch Verbraucher an und macht die Produkte optisch unwiderstehlich. Dies unterstreicht nicht nur die Ästhetik des Produkts, sondern verdeutlicht auch seine Qualität und verschafft Unternehmen einen strategischen Vorteil, ihre Produkte als Premiumprodukte auszuzeichnen. Eine solche Veredelung ist häufig bei Displayabdeckungen, Dekorationsgegenständen, hochwertiger Unterhaltungselektronik und Teilen von Automobilen erkennbar.

3. Oberflächenglätte und Hygiene

Über den optischen Charme hinaus verleiht das Polieren Polycarbonatoberflächen eine spürbare Glätte und unterstreicht so das gesamte Benutzererlebnis. Diese Geschmeidigkeit spielt noch eine weitere entscheidende Rolle: die Hygiene. Auf solchen Oberflächen können sich Staub und Mikroben schlechter festsetzen, eine Eigenschaft, die für Werkzeuge und Geräte im medizinischen Bereich unverzichtbar ist. Dieser Poliervorteil hat erhebliche Auswirkungen auf medizinische Geräte, Lebensmittelaufbewahrungslösungen, Touch-Schnittstellen und tragbare Produkte.

4. Verbesserte Verschleißfestigkeit

Eine durch Polieren veredelte Oberfläche bietet natürlich eine geringere Reibung, insbesondere im Zusammenspiel mit anderen Materialien. Diese Minimierung des reibungsbedingten Verschleißes verspricht indirekt eine längere Lebensdauer des Produkts und führt zu einer kostengünstigeren Lösung für Endbenutzer. Solche verschleißfesten Vorteile kommen vor allem bei beweglichen Maschinenteilen, Getriebesystemen, Rollen und anderen Anwendungen zum Einsatz, bei denen es zu regelmäßigen Materialwechselwirkungen kommt.

5. Verbesserte Lichtdurchlässigkeit

Für bestimmte Anwendungen ist die Lichtdurchlässigkeit von größter Bedeutung. Eine polierte Polycarbonatoberfläche garantiert eine optimale Lichtdurchlässigkeit. Dies ermöglicht nicht nur eine bessere Ausleuchtung, sondern senkt möglicherweise auch den Energieverbrauch, insbesondere in Szenarien, in denen es darum geht, die hellste Leuchtdichte mit dem geringsten Energieaufwand zu erreichen. Dieser Poliersegen zeigt sich am deutlichsten bei Leuchten, LED-Lichtabdeckungen, transparenten Dachsystemen und Gewächshäusern.

6. Reduzierung mikroskopischer Defekte

Auf mikroskopischer Ebene kann die Oberfläche Defekte aufweisen, die möglicherweise die strukturellen oder funktionellen Aspekte eines Polycarbonat-Artikels gefährden. Durch Polieren können diese kleinen Mängel sorgfältig geglättet und so die Zuverlässigkeit des Produkts erhöht werden. Ein solch sorgfältiger Veredelungsprozess ist besonders wichtig für Luft- und Raumfahrtkomponenten, Schutzausrüstung und Maschinen, die eine hohe Präzision erfordern.

Zu berücksichtigende Faktoren beim Polieren von Polycarbonat

Das Polieren von Polycarbonat ist der beste Weg, um Klarheit und Finish zu gewährleisten. Aber wie jeder andere industrielle Prozess erfordert er Präzision, Wissen und das Verständnis mehrerer Variablen. Hier sind die Schlüsselfaktoren aufgeführt, die beim Polieren von Polycarbonat zu berücksichtigen sind, um sicherzustellen, dass das Endprodukt nichts weniger als Perfektion ist.

1. Art des Polycarbonatmaterials

Standard-Polycarbonat: Der häufigste Typ, der einen standardisierten Polierprozess erfordert.

Polycarbonat mit Zusatzstoffen: Dazu können UV-Stabilisatoren oder Flammschutzmittel gehören, die möglicherweise den Polierprozess beeinträchtigen.

Kompositmaterialien: Polycarbonate in Kombination mit anderen Kunststoffen oder Fasern erfordern möglicherweise spezielle Poliermethoden.

2. Gewünschtes Finish

Spiegelfinish: Dies erfordert einen äußerst raffinierten Polierprozess, der oft mehrere Schritte umfasst.

Mattes Finish: Wird durch spezielle Schleifmittel oder Techniken erreicht und sorgt für eine nicht reflektierende, aber glatte Oberfläche.

Strukturierte Oberfläche: Hier geht es nicht um Glätte, sondern um eine bestimmte Textur, wofür häufig spezielle Geräte erforderlich sind.

3. Dicke des Polycarbonats

Dünne Bleche: Sehr anfällig für Verformungen oder Beschädigungen, daher sorgfältiges Polieren erforderlich.

Dicke Blöcke: Diese können strengeren Polierprozessen standhalten, die erzeugte Wärme muss jedoch überwacht werden.

4. Polierausrüstung und -technik

Manuell vs. automatisiert: Manuelles Polieren bietet mehr Kontrolle, während automatisierte Prozesse die Konsistenz auch bei großen Chargen gewährleisten.

Gerätekalibrierung: Die verwendeten Maschinen sollten regelmäßig kalibriert werden, um die Polierpräzision aufrechtzuerhalten.

Auswahl an Schleifmitteln: Die Körnigkeit und die Art des Schleifmittels spielen eine entscheidende Rolle für das Ergebnis.

5. Umgebungsbedingungen

Umgebungstemperatur: Dies kann das Verhalten des Polycarbonats beim Polieren beeinflussen.

Luftfeuchtigkeit: Überschüssige Feuchtigkeit kann das Polierfinish beeinträchtigen, insbesondere wenn Dampfpolieren verwendet wird.

Staub und Verunreinigungen: Eine saubere Umgebung ist unerlässlich, um Einschlüsse oder Unvollkommenheiten in der polierten Oberfläche zu vermeiden.

6. Nachbehandlung nach dem Polieren

Reinigung: Eventuelle Rückstände der Poliermittel müssen gründlich entfernt werden.

Schutz: Die Verwendung von Schutzfolien kann Kratzer oder Beschädigungen nach dem Polieren verhindern.

Inspektion: Durch eine Qualitätsprüfung wird sichergestellt, dass die gewünschte Verarbeitung und Klarheit erreicht wird.

Zusammenfassung

Polieren ist eine weit verbreitete Methode, um eine transparente und hochwertige Oberflächenveredelung auf der Oberfläche von Kunststoffen, insbesondere Polycarbonat, zu erzielen. Durch das Verständnis und die Optimierung jeder Phase dieses Prozesses können Branchenakteure das volle Potenzial von Polycarbonat ausschöpfen und seine Schönheit und Funktionalität zur Geltung bringen. Ob es sich um die makellose Klarheit von Brillengläsern, die makellose Oberfläche eines Fahrzeugscheinwerfers oder die glänzende Oberfläche architektonischer Installationen handelt – poliertes Polycarbonat erhöht stets die Ästhetik und den praktischen Reiz des Endprodukts.

Das Erreichen einer solchen Perfektion ist jedoch kein Zufall. Es erfordert eine genaue Kenntnis des Materials, ein Verständnis der Umgebungsvariablen und die Anwendung fortschrittlicher Poliertechniken. Als wir uns eingehend mit dem Thema befasst haben, ist es offensichtlich, dass das Polieren nicht nur der letzte Schliff ist, sondern ein entscheidender Schritt, der sorgfältige Überlegung und Ausführung erfordert.

FAQs

Was ist der Unterschied zwischen Kunststoffpolieren und Polycarbonatpolieren?

Unter Kunststoffpolieren versteht man ein allgemeines Polierverfahren für alle Arten von Kunststoffen. Das Polieren von Polycarbonat ist spezifisch für Polycarbonatteile.

Können alle Polycarbonatteile poliert werden?

Die meisten können das, aber die Wahl hängt oft von der Funktion des Teils und den gewünschten Eigenschaften ab.

Ist Flammpolieren für alle Polycarbonatteile sicher?

Nein, Flammpolieren erfordert Fachwissen und ist aufgrund möglicher Verformungen möglicherweise nicht für alle Arten von Teilen geeignet.

Wie verbessert das Polieren die Haltbarkeit eines Polycarbonatteils?

Eine glattere Oberfläche ist weniger anfällig für Schmutzansammlungen und kleinere Oberflächenfehler, die Ausgangspunkt für Risse sein können, werden entfernt.

Wo werden polierte Polycarbonatteile häufig verwendet?

Sie finden Anwendung in optischen Geräten, Automobilkomponenten, Elektronik, Sicherheitsausrüstung und Architektur.

Warum sollten Sie sich für die Kunststoffpolierdienste von Prolean entscheiden?

Prolean bietet branchenführendes Fachwissen und modernste Technologie und stellt sicher, dass jedes polierte Teil den höchsten Standards entspricht.

0 Kommentare