La lavorazione di precisione ha registrato progressi significativi nel corso degli anni, rendendo possibile la produzione efficiente di componenti complessi e di alta qualità. Tra questi progressi spicca la tornitura, una tecnica che fonde i principi della tornitura e della fresatura, fornendo ai produttori un potente strumento per migliorare la produttività, la precisione e la redditività.

Questa guida offre a esplorazione completa della torni-fresatura, presentando una chiara comprensione della sua storia, applicazioni, vantaggi e meccanismi. Immergiti nel mondo della torni-fresatura e scopri perché è considerata una rivoluzione nella lavorazione CNC.

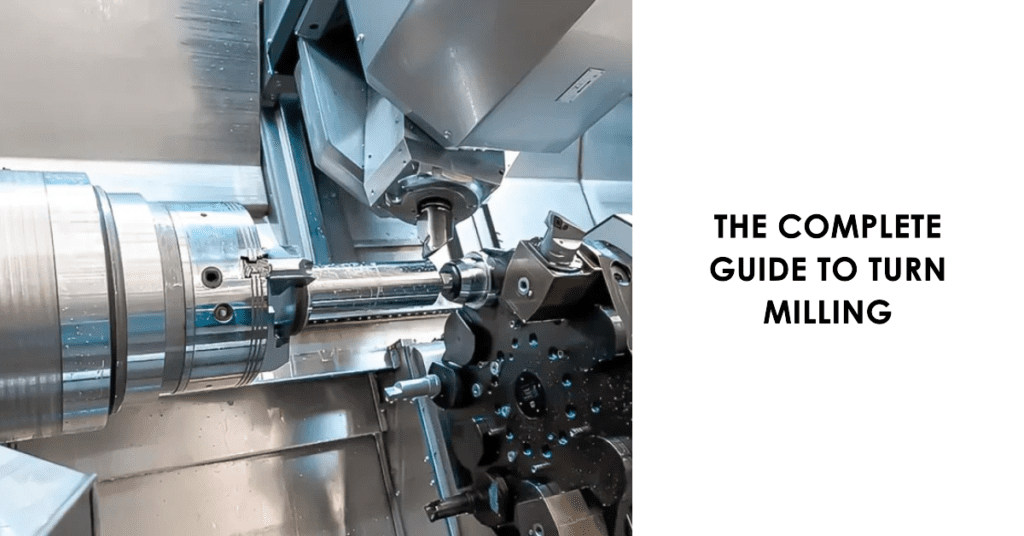

I fondamenti: Cos'è la tornitura-fresatura?

Maschio per tornitura CNC

La tornitura-fresatura è un metodo di lavorazione avanzato che combina ingegnosamente due processi di lavorazione primari: tornitura e fresatura. Questa unione crea un approccio dinamico alla realizzazione di componenti complessi con maggiore efficienza e precisione.

La produzione tradizionale faceva molto affidamento su operazioni manuali in cui la tornitura e la fresatura erano processi distinti, ognuno dei quali richiedeva la configurazione della propria macchina. Nel corso del tempo, con l'emergere e il dominio della tecnologia Computer Numerical Control (CNC), i macchinisti hanno iniziato a riconoscere il potenziale della combinazione di queste operazioni. Ciò ha dato vita alla tornitura-fresatura, che sfrutta la capacità del CNC di controllare più percorsi e operazioni utensile contemporaneamente.

Risorsa correlata: Fresatura CNC vs Tornitura CNC

Spiegazione della doppia operazione

La tornitura-fresatura non comporta semplicemente l'alternanza di operazioni di tornitura e fresatura su una singola macchina. Invece, comporta l'esecuzione simultanea o simultanea di queste operazioni, offrendo vantaggi unici.

- Turning: Ciò comporta la rotazione del pezzo mentre l'utensile da taglio si muove in una traiettoria lineare. Viene utilizzato principalmente per creare forme cilindriche o rotonde.

- Fresatura: Qui il pezzo rimane fermo (o si muove linearmente), mentre l'utensile da taglio ruota. Questo processo è più adatto per creare disegni complessi, scanalature e fessure.

Tabella 1: Differenze tra tornitura e fresatura

| Criteri | Svolta | Fresatura |

|---|---|---|

| Meccanismo | Il pezzo ruota, l'utensile si muove linearmente | L'utensile ruota, il pezzo è fermo/lineare |

| Ideale per | Forme cilindriche | Disegni complessi, scanalature |

| Tipo di strumento | Utensile da taglio a punta singola | Utensile da taglio multipunto |

Tolleranze nella tornitura-fresatura

Raggiungimento preciso tolleranze è fondamentale nella lavorazione. Con la tornitura-fresatura, i produttori possono ottenere tolleranze più strette grazie alla precisione intrinseca del processo.

Tabella 2: Tolleranze ottenibili con torni-fresatura

| Componente | Tolleranza tipica | Realizzabile con Turn Milling |

|---|---|---|

| Diametro esterno | ± 0.005 pollici | ± 0.002 pollici |

| Diametro interno | ± 0.005 pollici | ± 0.002 pollici |

| Larghezza della scanalatura | ± 0.004 pollici | ± 0.0015 pollici |

| Finitura di superficie | Ra 3.2 | Ra 1.6 |

Cenni storici sulla torni-fresatura

Il percorso della torni-fresatura è intrigante quanto la sua applicazione. Dai primi metodi di lavorazione manuale ai sofisticati macchinari CNC di oggi, la torni-fresatura si è evoluta, diventando una testimonianza dell'ingegnosità umana e dell'incessante ricerca dell'eccellenza produttiva.

1. L'era della lavorazione manuale

Prima dell'inizio dei processi automatizzati, la lavorazione manuale dominava il panorama della produzione. Gli artigiani si affidavano ai torni per la tornitura e alle fresatrici per la fresatura, ogni processo essendo nettamente separato.

2. Transizione a processi semi-automatizzati

Con l'alba della rivoluzione industriale, i produttori hanno cercato modi per migliorare la produttività. Ciò ha portato alla nascita di macchinari semiautomatici, in cui alcuni processi erano automatizzati pur richiedendo una supervisione manuale.

Tabella 3: Lavorazione manuale e semiautomatica

| Criteri | Lavorazione manuale | Lavorazioni semiautomatiche |

|---|---|---|

| Velocità | Rallentare | Moderatamente veloce |

| Precisione | Moderare | Alta |

| Intensità del lavoro | Alta | Moderare |

| Costo | Costo iniziale inferiore | Costo iniziale più alto |

3. L'avvento del CNC e la nascita della torni-fresatura

La vera rivoluzione nella torni-fresatura è stata catalizzata dall'ascesa della tecnologia CNC. Con la capacità del CNC di controllare più operazioni contemporaneamente, la tornitura si è trasformata da un concetto in realtà. Gli anni '1980 e '1990 hanno visto un'adozione significativa della torni-fresatura, poiché i produttori ne hanno riconosciuto il potenziale ineguagliato.

4. Tornitura moderna e sua predominanza

Oggi la torni-fresatura non è solo un'opzione, ma uno standard in molti settori. Con i progressi nel software, negli utensili e nei macchinari, la torni-fresatura è diventata più accessibile, efficiente e precisa.

Quali sono i vantaggi della tornitura-fresatura?

L'ascesa alla ribalta della tornitura non è casuale. La sua gamma di vantaggi lo pone davanti ai tradizionali metodi di lavorazione, rendendolo uno dei preferiti dai produttori moderni.

1. Maggiore precisione e tolleranza

Uno dei principali vantaggi della torni-fresatura è la sua impareggiabile precisione. La combinazione di operazioni di tornitura e fresatura significa meno configurazioni, riducendo le possibilità di errori e garantendo tolleranze più strette.

Tabella 4: Confronto delle tolleranze

| Funzionamento | Tolleranza di lavorazione tradizionale | Tolleranza di tornitura e fresatura |

|---|---|---|

| Diametro esterno | ± 0.005 pollici | ± 0.002 pollici |

| Profondità della scanalatura | ± 0.004 pollici | ± 0.0015 pollici |

| Finitura di superficie | Ra 3.2 | Ra 1.6 |

2. Efficienza in termini di tempo e costi

La tornitura-fresatura elimina la necessità di trasferire parti tra macchine diverse, semplificando il processo di produzione e riducendo drasticamente i tempi di consegna. Questo risparmio di tempo si traduce direttamente in una riduzione dei costi, rendendo la tornitura sia efficiente che economica.

3. Flessibilità nel design e nell'applicazione

La torni-fresatura, con il suo approccio combinato, consente la produzione di parti complesse che potrebbero essere impegnative o impossibili con i metodi tradizionali. Ciò offre ai designer maggiore libertà e versatilità nelle loro creazioni.

4. Riduzione dei rifiuti

Con una maggiore precisione e meno configurazioni, c'è una notevole riduzione dello spreco di materiale. Questo non solo rende la torni-fresatura una scelta economica, ma anche rispettosa dell'ambiente.

Nel complesso, la gamma di vantaggi della torni-fresatura, dalla precisione all'efficienza e alla flessibilità di progettazione, ne fanno un processo fondamentale nella produzione moderna. L'adozione di questo metodo si traduce in una migliore qualità del prodotto, costi ridotti e un vantaggio competitivo sul mercato. Man mano che le industrie continuano ad evolversi, la torni-fresatura rappresenta un faro di innovazione ed eccellenza.

Principali applicazioni della tornitura-fresatura

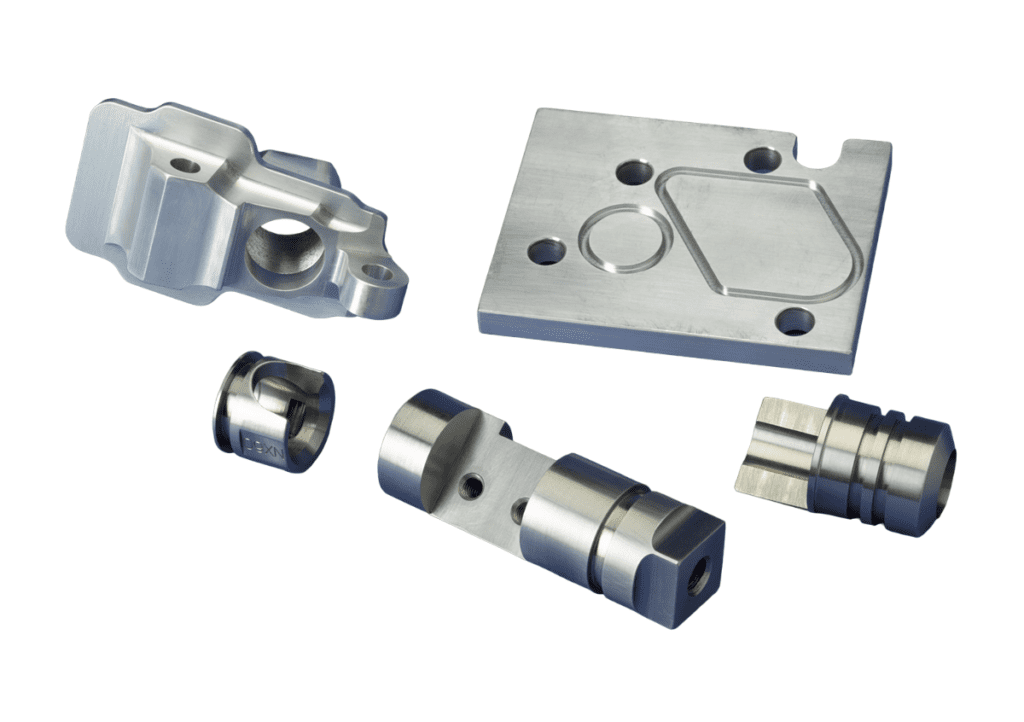

Parti create con fresatura a tornitura CNC

La tornitura-fresatura ha trasformato il modo in cui le industrie vedono la produzione di parti complesse. La sua versatilità, unita a una precisione senza pari, ne ha fatto una scelta privilegiata in diversi settori. Analizziamo alcune delle applicazioni chiave che hanno beneficiato immensamente dell'avvento della torni-fresatura.

1. Aerospaziale e Difesa

Le industrie aerospaziale e della difesa privilegiano la precisione e la durata sopra ogni altra cosa. La capacità della torni-fresatura di produrre componenti complessi con tolleranze ristrette la rende preziosa in questo settore.

Tabella 5: Componenti aerospaziali e relative tolleranze

| Componente | Tolleranza tradizionale | Tolleranza di tornitura e fresatura |

|---|---|---|

| Lame a turbina | ± 0.006 pollici | ± 0.002 pollici |

| Componenti del carrello di atterraggio | ± 0.005 pollici | ± 0.002 pollici |

| Carter motore | ± 0.007 pollici | ± 0.003 pollici |

2. Apparecchiature e dispositivi medici

Nel regno dei dispositivi medici, anche la minima discrepanza può avere gravi conseguenze. La tornitura-fresatura garantisce la produzione di impianti, strumenti chirurgici e dispositivi diagnostici con la massima precisione.

3. Industria automobilistica

Dai componenti del motore alle complesse parti di trasmissione, la tornitura aiuta nella produzione di una miriade di parti automobilistiche che richiedono un equilibrio tra velocità e precisione.

Descrizione dettagliata della produzione di un ingranaggio di trasmissione:

- Progettazione e progetto: Il progetto iniziale dell'ingranaggio, considerando le dimensioni, il numero di denti e le tolleranze desiderate.

- Selezione del materiale: La scelta della giusta lega metallica garantisce durata e resistenza all'usura.

- Processo di svolta: La forma primaria dell'ingranaggio si ottiene mediante tornitura.

- Processi di macinaziones: Vengono eseguiti tagli di precisione per ottenere i denti degli ingranaggi e altri dettagli intricati.

- Trattamento termico: Per migliorare la durata dell'attrezzatura.

- Controllo di qualità: garantire che tutte le dimensioni siano perfettamente allineate con le specifiche di progettazione.

- montaggio: Se l'ingranaggio fa parte di un sistema più esteso, viene assemblato di conseguenza.

4. Elettronica e Semiconduttori

La tornitura è fondamentale per ottenere la precisione microscopica richiesta nella produzione di semiconduttori e componenti elettronici complessi.

Tabella 6: Confronto delle tolleranze per i componenti a semiconduttore

| Componente | Tolleranza tradizionale | Tolleranza di tornitura e fresatura |

|---|---|---|

| chipset | ± 0.003 pollici | ± 0.001 pollici |

| Connettori RF | ± 0.002 pollici | ± 0.0008 pollici |

| Supporti PCB | ± 0.004 pollici | ± 0.0015 pollici |

5. Settore Energia

Che si tratti del tradizionale settore petrolifero e del gas o dell'evoluzione del mercato delle energie rinnovabili, la tornitura svolge un ruolo fondamentale nella produzione di componenti durevoli ed efficienti, dalle pale delle turbine per l'energia eolica ai componenti di perforazione per l'esplorazione petrolifera.

La torni-fresatura ha applicazioni in vari settori, compreso quello energetico. Per l'energia eolica, le pale delle turbine sono fondamentali per sfruttare il vento in modo efficiente. Nel settore petrolifero e del gas, le punte di perforazione assicurano una perforazione precisa per l'esplorazione, mentre nell'industria solare, le strutture di montaggio tengono saldamente i pannelli solari. La tornitura-fresatura ha reso possibile la produzione di questi componenti con maggiore precisione, efficienza ed economicità.

Innovazioni moderne nella tornitura-fresatura

La tornitura, come molti processi di lavorazione, non è stata statica. I moderni progressi tecnologici hanno continuato a spingere i confini di ciò che è realizzabile con questa tecnica. Queste innovazioni non migliorano solo l'efficienza, ma ampliano anche la gamma di possibili applicazioni.

1. Integrazione con la progettazione assistita da computer (CAD)

L'avvento della tecnologia CAD ha trasformato il processo di progettazione per le operazioni di tornitura e fresatura. Simulando digitalmente l'intero processo di fresatura, gli ingegneri possono anticipare potenziali problemi e ottimizzare i progetti ancor prima che inizi la lavorazione vera e propria.

2. Sistemi automatici di cambio utensile

I cambi utensili automatici hanno rivoluzionato la torni-fresatura. Riducendo al minimo gli interventi manuali, questi sistemi hanno notevolmente aumentato la produttività e ridotto il margine di errore. Riduce i tempi di cambio utensile da 3-5 minuti a 5-10 secondi. Questo sistema aumenta notevolmente la produttività e riduce il margine di errore riducendo al minimo gli interventi manuali. Migliora anche la coerenza e l'efficienza della precisione.

3. Tornitura ad alta velocità

Con i progressi nella costruzione di macchine e nella tecnologia dei mandrini, le operazioni di tornitura/fresatura possono ora essere eseguite a velocità più elevate senza compromettere la precisione. Ciò ha drasticamente ridotto i tempi di produzione e migliorato la produttività.

4. Incorporazione dell'intelligenza artificiale (AI) e dell'apprendimento automatico

Le moderne torni/fresatrici sfruttano sempre più la potenza dell'intelligenza artificiale e dell'apprendimento automatico. Queste tecnologie consentono all'apparecchiatura di apprendere da ogni operazione, ottimizzando il processo per ottenere risultati migliori nel tempo.

5. Lavorazione rispettosa dell'ambiente

La sostenibilità è diventata fondamentale e il settore della tornitura non fa eccezione. Le macchine moderne sono progettate per ridurre al minimo gli sprechi, utilizzare meno energia e dispongono di caratteristiche che consentono il riciclaggio di refrigeranti e lubrificanti.

Le torni/fresatrici sono progettate per rispettare l'ambiente, con caratteristiche quali efficienza energetica, riciclo del refrigerante e motori a basse emissioni. Queste macchine mirano a ridurre al minimo gli sprechi e ridurre il consumo di energia, rendendo il processo di tornitura più sostenibile. Mentre l'industria guarda al futuro, la sostenibilità continuerà probabilmente a essere al centro dello sviluppo della tecnologia di tornitura e fresatura.

Sfide e soluzioni nella tornitura-fresatura

La torni-fresatura, pur offrendo vari vantaggi e applicazioni, non è priva di sfide. Tuttavia, con i moderni progressi tecnologici e approcci qualificati, le soluzioni a queste sfide vengono continuamente sviluppate.

1. Deformazione del materiale

La sfida Quando si lavora con metalli più teneri o componenti con pareti sottili, la tornitura a volte può causare deformazioni, portando a imprecisioni nel prodotto finale.

Soluzione: Ottimizzando il percorso utensile e utilizzando maschere o dispositivi di supporto, è possibile ridurre al minimo la deformazione. È anche vantaggioso selezionare i giusti materiali e geometrie degli utensili da taglio per pezzi specifici.

2. Usura e rottura degli utensili

La sfida Il costante impegno dell'utensile con il pezzo in lavorazione nella fresatura di tornitura può portare a un'usura accelerata dell'utensile e, in alcuni casi, alla rottura dell'utensile.

Soluzione: Ispezioni regolari degli utensili, l'uso di materiali per utensili di alta qualità come il carburo di tungsteno e un corretto raffreddamento possono ridurre drasticamente l'usura e prevenire rotture.

Tabella 7: Suggerimenti per prevenire l'usura degli utensili

| Suggerimenti: | Descrizione |

|---|---|

| Raffreddamento adeguato | Garantire una fornitura costante di refrigerante per ridurre il calore. |

| Materiali per utensili di qualità | Investi in strumenti durevoli realizzati con materiali robusti. |

| Ispezioni regolari | Controllare frequentemente gli strumenti per segni di usura o danni. |

3. Preoccupazioni per la finitura superficiale

La sfida Raggiungere una finitura superficiale desiderabile a volte può essere complicato, soprattutto quando si lavora con metalli resistenti o quando lo strumento non è ottimizzato.

Soluzione: La regolazione della velocità di avanzamento, la garanzia dell'affilatura dell'utensile e l'ottimizzazione della velocità della macchina possono portare a migliori finiture superficiali.

Per ottenere una finitura superficiale desiderabile nella tornitura-fresatura, è essenziale ispezionare l'utensile per affilatura e danni, ottimizzare la velocità di avanzamento e la velocità della macchina, applicare un raffreddamento adeguato e utilizzare tecniche di post-elaborazione come la lucidatura.

Tornitura e fresatura rispetto alla lavorazione convenzionale

Il confronto tra la tornitura e i metodi di lavorazione convenzionali fornisce informazioni sul motivo per cui uno potrebbe essere scelto rispetto all'altro per applicazioni specifiche.

1. Efficienza

La tornitura-fresatura offre spesso un'efficienza maggiore rispetto alla lavorazione convenzionale, in particolare per componenti complessi, in quanto può eseguire più operazioni senza dover rimontare il pezzo.

2. Versatilità

La tornitura-fresatura è una tecnica di lavorazione che combina operazioni di tornitura e fresatura per realizzare componenti complessi con maggiore efficienza e precisione. È uno strumento potente che offre ai produttori un potenziale ineguagliato per migliorare la produttività, la precisione e la redditività. La torni-fresatura è adatta per geometrie complesse, un'ampia gamma di materiali e requisiti multi-operazione, rendendola un'opzione più versatile rispetto alla lavorazione convenzionale.

3. Finitura superficiale

Come discusso in precedenza, la tornitura-fresatura a volte può avere problemi con le finiture superficiali, soprattutto se non ottimizzate. Tuttavia, con le impostazioni corrette, può competere o addirittura superare la lavorazione convenzionale in questo aspetto.

La torni-fresatura in genere raggiunge tolleranze di 10-15 micron, mentre la lavorazione convenzionale può raggiungere tolleranze di 5-10 micron.

4. Rapporto costi-efficacia

Per produzioni di grandi lotti o parti semplici, la lavorazione convenzionale potrebbe rivelarsi più conveniente. Tuttavia, per progetti complessi e requisiti multi-operazione, la tornitura-fresatura spesso risulta vantaggiosa grazie ai tempi di configurazione ridotti e all'aumento dell'efficienza.

Riassumendo

La torni-fresatura rappresenta un'evoluzione significativa nel mondo delle lavorazioni meccaniche. Integrando le capacità di tornitura e fresatura in un unico processo, fornisce un approccio sfaccettato alla creazione di parti complesse con elevata precisione. La tecnologia, sebbene non priva di sfide, offre una serie di soluzioni per mitigare i problemi comuni. Il suo confronto con la lavorazione convenzionale mostra che mentre quest'ultima ha il suo posto nel settore, la torni-fresatura offre vantaggi unici, specialmente per progetti complessi. Mentre navighiamo nel futuro della produzione e della produzione, la versatilità, l'efficienza e la precisione della torni-fresatura giocheranno innegabilmente un ruolo fondamentale.

Nella vostra ricerca di precisione ed efficienza impareggiabili nella tornitura, di Prolean Servizi di tornitura e fresatura CNC offre competenze senza pari e soluzioni all'avanguardia. Affidaci i tuoi progetti e assisti all'epitome dell'eccellenza nella lavorazione CNC.

FAQ

Quali materiali sono più adatti per la tornitura?

La torni-fresatura è versatile e può gestire un'ampia gamma di materiali, inclusi metalli, plastica e altro ancora. La chiave è scegliere gli strumenti e le impostazioni giuste per ogni materiale specifico.

In che modo la tornitura migliora l'efficienza produttiva?

La tornitura-fresatura migliora l'efficienza consentendo più operazioni di lavorazione senza la necessità di rimontare o spostare il pezzo tra le macchine. Questo non solo fa risparmiare tempo, ma migliora anche la precisione del prodotto finale.

Ci sono problemi ambientali con la tornitura?

Come tutti i processi di lavorazione, la tornitura-fresatura genera scarti sotto forma di trucioli o trucioli metallici. Tuttavia, con macchinari e tecniche moderne, questi rifiuti vengono spesso raccolti, riciclati o riutilizzati. Inoltre, con un corretto raffreddamento e lubrificazione, è possibile ridurre al minimo l'usura degli utensili, riducendo l'impatto ambientale.

La torni-fresatura è conveniente per la produzione di piccoli lotti?

Mentre la torni-fresatura è altamente efficiente, la sua convenienza per la produzione di piccoli lotti dipende dalla complessità delle parti. Per parti semplici, i metodi convenzionali potrebbero essere più economici. Tuttavia, per progetti complessi che richiedono operazioni multiple, la tornitura/fresatura può rivelarsi conveniente anche per lotti più piccoli

Commenti